Als am 16. April 2016 ein Erdbeben der Stärke 7,3 den Süden Japans ereilte, trafen die Auswirkungen die internationale Fotoindustrie an ihrer empfindlichsten Stelle. Denn betroffen war unter anderem das Werk der Sony Semiconductor Manufacturing Corporation in Kumamoto, dem weltweit größten und wichtigsten Werk zur Produktion von Bildsensoren. ProfiFoto war jetzt vor Ort.

Beinahe alle Kamerahersteller beziehen aus dem Sony Werk im japanischen Kumamoto die Sensoren für ihre Digitalkameras. In Folge des Bebens im Frühjahr 2016 kam die Produktion in Kumamoto für rund sechs Monate zum Stillstand. Eine der Folgen waren massive Lieferengpässe bei Digitalkameras zahlreicher Marken, denn deren Produktion kam vielerorts mangels vorhandenen Sensor-Nachschubs ins Stocken.

Erdbeben ereignen sich in Japan bekanntlich häufig. Ursache sind Bewegungen tektonischer Platten, die in der Umgebung von Japan aufeinandertreffen. Im Durchschnitt gibt es in Japan pro Monat 73 Erdbeben der Magnitude 4 oder stärker, davon neun mit einer Stärke 5 oder darüber und 1,4 der Stufe 6 oder mehr. Das Erdbeben im April letzten Jahres war mit einer Magnitude über 7 also ein besonders schweres. Das Werk in Kumamoto liegt nur 20 Kilometer vom damaligen Epizentrum entfernt. Ein Vorbeben hatte sich bereits 29 Stunden zuvor, am 14. April um 21:26 Uhr ereignet, dessen Auswirkungen ein Video auf profifoto.de zeigt. Mitarbeiter dokumentierten darin die Zerstörung während und nach dem Erdbeben, noch während Nachbeben das beschädigte Gebäude weiter erschütterten: Was bis dahin als undenkbar galt, war geschehen – Risse verliefen durch das Gebäude, dessen Fundamente beschädigt waren. Glücklicherweise kam es jedoch zu keinen Personenschäden, alle Mitarbeiter konnten geordnet das Gebäude verlassen.

In der Folge waren jedoch unter anderem die Decken- und Wandverkleidungen in den Reinräumen herabgestürzt. Die für die Sensorfertigung erforderlichen Reinraumbedingungen waren erheblich gestört, so dass prinzipiell die gesamte Fertigungsstätte gereinigt, instandgesetzt, neu eingerichtet und aufgebaut werden musste. Umgestürzte Wafer und Stepper blockierten die Reinräume im dritten Stock. Noch schlimmer waren die Zustände im Reinraum auf der sechsten Etage. Stellenweise war dort durch Risse im Dach der Himmel sichtbar.

Sony investierte in der Folge insgesamt 400 Millionen US Dollar in die Instandsetzung des Werks im Kumamoto, die knapp ein halbes Jahr in Anspruch nahm. Allein die Inbetriebnahme eines für die Sensorproduktion erforderlichen Steppers dauert sechs Monate, wobei die zur Herstellung modernster Backlit-Sensoren erforderliche Technik noch aufwändiger zu installieren ist. Zu diesem Typ zählen unter anderen die aktuellen Exmor RS CMOS Chips, die in Sony Systemkameras verwendet werden.

Als Wafer werden kreisrunde, etwa ein Millimeter dicke Scheiben aus Silizium bezeichnet. Diese Halbleiter-Rohlinge dienen als Basis der elektronischen Bauelemente eines Kamerasensors, unter anderem für integrierte Schaltkreise und fotoelektrische Beschichtungen. Dieser Fertigungsprozess erfolgt in sogenannten Steppern durch eine fotolithografische Strukturierung einer Fotolackschicht und weiterer wichtiger Teilprozesse innerhalb der komplexen Herstellung von Sensoren. Der gesamte Prozess erfordert allerhöchste Präzision und ist entsprechend störanfällig. Das Sony Werk in Kumamoto setzt weltweit den Standard bei der Fertigung hochkomplexer Bildsensoren. Auf ähnliche Weise werden dort im Übrigen auch OLED Displays hergestellt, wie sie zum Beispiel in den Suchern einiger Sony Alpha Modelle verbaut werden.

Pro Tag produzieren rund 2.700 Mitarbeiter in Kumamoto vier Millionen Sensoren, unter anderem auch für die Verwendung in Medizin- und Sicherheitstechnik sowie Mobiltelefonen diverser Hersteller. Die Massenproduktion von Sensoren startete in Kumamoto 2009. Nicht zuletzt dem Teamgeist der dortigen Mitarbeiter ist zu verdanken, dass die Wiederinbetriebnahme des Werks nicht noch deutlich mehr Zeit in Anspruch nahm. Noch während laufender Nachbeben gingen die Sony Mitarbeiter an die Arbeit. Ohne die sonst übliche Schutzkleidung betraten Teams mit Schutzhelmen die Reinräume und beseitigten die gröbste Zerstörung. Zersplitterte Wafer wurden teils mit Handfeger und Kehrblech entsorgt. Teile und Maschinen, die unbeschädigt geblieben waren, wurden aus den beschädigten Gebäudeteilen gebracht, wobei die größte Herausforderung darin bestand, diese nicht weiteren Umwelteinflüssen auszusetzen. Jedes einzelne Gerät musste daher sorgfältig ummantelt und verpackt werden. Das ursprünglich gesetzte Ziel der Wiederaufnahme der Produktion am 21. Mai 2017 wurde schließlich übertroffen. Die weitgehend automatisierte Sensorproduktion startete bereits früher wieder.

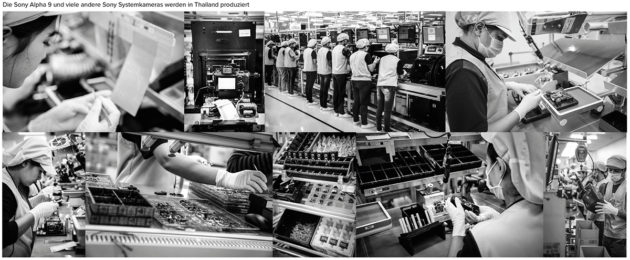

Der Spirit des Teams im Sony Werk Kumamoto ist auch an anderen Standorten von Sony spürbar, sei es im internationalen Headquarter in Tokio oder im thailändischen Kamerawerk in der Nähe von Bangkok. Auch in Thailand führte eine Naturkatastrophe für eine Neuausrichtung, als 2011 durch heftigen und ungewöhnlich lange anhaltenden Monsun und eine folgende Springflut das damalige Sony Werk in Ayutthaya aufgegeben werden musste.

Da Sony in Thailand mehrere Fabriken betreibt, konnte die Kamera-Fertigung in das Werk „Sony Technology Thailand Chonburi“ (STT-C), südlich von Bangkok, verlagert werden, wo viele der Sony Systemkameras und Objektive produziert werden. Thailand hat sich als Fertigungsstandort unter anderem auch für Nikon und andere japanische Marken bewährt. Bei Durchschnittlöhnen von 500 US Dollar im Monat spricht vor allem die Mentalität und das manuelle Geschick der überwiegend weiblichen Mitarbeiter für den Produktionsstandort. Insbesondere die ständig steigende Komplexität der Kameras und Objektive stellt eine fortlaufende Herausforderung dar. Vor Anlauf der Serienproduktion der hochkomplexen G Master Objektive passierte nur eines von hundert Exemplaren der Vorserie die anspruchsvolle Qualitätskontrolle.

Die G Master Objektive markieren derzeit die Top-Liga der Sony Alpha Objektive, die mit einer Auflösung von 50 Linienpaaren pro Millimeter und einem extrem weichen Bokeh qualitativ noch über den Zeiss Optiken von Sony rangieren. Die Entwicklung, die wie bei allen Sony Produkten im Headquarter in Tokio erfolgte, verfolgte das Ziel, Objektive anbieten zu können, die dem künftigen 8k-Standard entsprechen, der bereits zur Olympiade 2020, die in Japan stattfinden wird, Marktreife erlangen soll. In den bislang verfügbaren sechs G Master Objektiven mit Brennweiten zwischen 16 und 400 mm kommen unter anderem XA Linsen zum Einsatz. Diese extrem asphärischen Linsen liefern eine Präzision von 0,01 Mikron und verfügen über eine besonders ebenmäßige Oberfläche. Zusätzlich zum komplexen optischen Aufbau der G Master Objektive muss das Team in Chonburi auch deren aufwändigen mechanischen Aufbau bewältigen, der unter anderem piezoelektronische AF-Antriebe wie Sonys Direct Drive Super Sonic Wave Motor und andere Direct Drive Antriebe umfasst, die parallel zueinander in den G Master Objektiven zum Einsatz kommen. Jedes einzelne G Master Objektiv wird im Werk einzeln justiert, um sphärische Aberration optimal auszugleichen.

Einen Einblick in die Innovationskraft von Sony gewährt der hochgeheime Sony Square im Headquarter in Tokio, in den nur geladene Gäste Einlass finden, nachdem sie eine Geheimhaltungserklärung unterschrieben haben. Der Showroom, der an das Labor von Q in den James Bond Filmen erinnert, zeigt die neuesten Entwicklungen im gesamten Bereich der Consumer Electronics, in dem Sony traditionell eine führende Rolle spielt. Auch auf dem Fotomarkt strebt Sony mit seinen Kamerasystemen die Führungsrolle an und hat in einigen Bereichen bereits den zweiten Platz hinter dem langjährigen Marktführer Canon eingenommen. Bei der Sensorfertigung ist Sony weltweit schon seit einigen Jahren die unangefochtene Nummer 1.